To improve is to change, to be perfect is to change often.

Die Wettbewerbsfähigkeit vieler Unternehmen ist in hohem Maße von der Produktivität abhängig. Im wettbewerbsintensiven Umfeld gewinnt derjenige, der schneller, qualitativ besser und kostengünstiger anbieten kann. Der vorherrschende Käufermarkt, die zunehmende Transparenz der Angebote mit teilweise austauschbaren Produkten oder Dienstleistungen und kontinuierlich steigende Personalkosten führen zu einer steigenden Anforderung an die Prozesseffizienz.

Dabei sollte man aber nicht meinen, dass es diese Entwicklung erst im letzten Jahrzehnt gibt. Bereits seit Anfang des 20. Jahrhunderts wurde die Fließfertigung von Henry Ford entwickelt, die fortan die Industrie prägte. Diese Massenproduktion, die zu einer kontinuierlichen Reduktion der Herstellkosten führte, machte die Autos für eine breite Bevölkerung erst leistbar und war Vorbild für Toyota bei der Entwicklung ihres Lean Ansatzes. In den 1980er Jahren führte dann, getrieben durch hohe Zinsen auf den Kapitalmärkten, der steigenden Nachfrage nach qualitativ höherwertigen Produkten, einer globalen Rezession und steigendem globalem Wettbewerb zu einer wahren Welle an Initiativen in den Bereichen Produktivitätssteigerung und Qualitätsmanagement. All diese Initiativen, wie Qualitätszirkel, TQM (Total Quality Management), COPQ (Cost of poor Quality), SPC (Statistical Process Control), Reeningeering, Six Sigma, TOC (Theory of Constraints), QFD (Quality Function Deployment) oder Lean Manufacturing/Lean Thinking im Sinne von Womack und Jones um nur einige zu nennen, verfolgen grundsätzlich folgendes Ziel:

Sie alle wollen die Arbeit

- Besser,

- Schneller,

- Günstiger und

- Sinnstiftender gestalten.

Lösung:

Wir steigern die Produktivität gemeinsam mit Ihrer Mannschaft zwischen 25% und 180%. Nachweislich.

Seit mehr als 15 Jahren arbeiten wir für mehr als 70 Unternehmen im Bereich Produktivitätssteigerung und Prozessoptimierung.

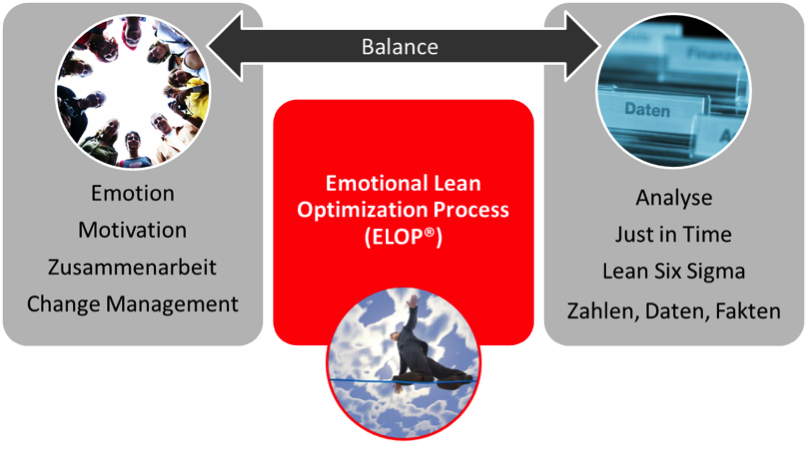

Wir setzen dabei auf alle etablierten Philosophien und Werkzeuge wie z.B. Lean Management, Six Sigma, KVP oder SMED zur Rüstzeitreduktion und kombinieren die notwenigen Elemente zu einem gesamtheitlichen, nachhaltigen Ansatz. Wir nennen ihn den Emotional Lean Optimization Process.

Wesentliche Merkmale unseres Ansatzes sind die

- Einbindung der Mitarbeiter (Emotion, Motivation, Collaboration, Change Management) und

- auf Zahlen, Daten und Fakten basierende Entscheidungen (Analytik).

Die Balance zwischen diesen Komponenten sichert eine nachhaltige Prozessoptimierung im Bereich von Qualität, Terminen (Durchlaufzeiten, Stillstandszeiten, etc.) und Kosten. Wir setzen auf Beratung, Training und Coaching.

Folgende Ergebnisse konnten erzielt werden:

- Reduktion der Rüstzeiten um 78%

- Reduktion der Durchlaufzeiten um 50%

- Lagerumschlag verdreifacht/Fläche in Fertigung reduziert um 33%

- Produktivitätssteigerung in der manuellen Fertigung um 180%

- Produktivitätssteigerung in anlagenintensiver Fertigung um 25%

- ELOP zahlt sich aus – Return on Investment zwischen 5:1 und 11:1 im ersten Jahr!

REFERENZEN

ERFOLGSSTORIES

- 12 neue Six Sigma Black Belts bei Electrovac

- BigStep® bei Greiner Extrusion

- Effizienzsteigerung in den Operations mit BigStep® bei Gabriel Chemie

- Erfahrungsbericht: BigStep Workshop bei Miba Sinter Austria

- Erfolgreiche Fusion zweier Konzernbetriebe mit BigStep® bei Greiner Extrusion Group

- Ergebnisse der BigStep® Initiative bei KAESER Kompressoren

- Ergebnisse der BigStep® Initiative bei Novomatic/AGI

- JIT Projekt: Produktivität +20%, Reduktion Lagerstand -70%, Lieferverfügbarkeit 100%

- Lean Six Sigma im Auftragsabwicklungsprozess

- Miba Frictec investiert in 11 neue Lean Six Sigma Black Belts

- Mit Six Sigma Projektcoaching € 135.000.- Net Benefit p.a. erzielt

- Optimierung Zentralproduktion: Net Benefit von 315.000 EUR im ersten Jahr

- Produktivitätssteigerung mit Lean Six Sigma im Servicebereich

- Profitsteigerung mittels BigStep® bei Greiner Bio One sehr erfolgreich

- Prozessoptimierung bei Novomatic mit ELOP®

- Rosenbauer International verbessert den Cash Conversion Cycle um deutlich mehr als EUR 80 Mio.

- Schiedel Werk Truccazano: Reduktion der Rüstzeit um 80%

- Sichere Umsetzung der Logistikstrategie bei Greiner Bio-One mit BigStep®

- Six Sigma bei Dietzel Univolt

- Six Sigma bei Electrovac

- Supply Chain Initiative mit BigStep® bei Gabriel Chemie

- Turnaround binnen 12 Monaten mit BigStep® in Nordirland

- Verbesserung der Lieferservicequalität um 20% bei Monier Braas